Artikel Nr. 668726

ESD-gerechte Beschichtung

Produktkenndaten

Im Anlieferungszustand

Komp. A

Komp. B

Mischung

(DIN EN 51130:2014) R9 (Einstreugrad 10% Glimmer GHL 3/0) R10 (Einstreugrad 20% Glimmer GHL 3/0)

Im ausreagierten Zustand

Im ausreagierten Zustand

* Brandprüfklasse in definierten Systemen (siehe Prüfbericht zur Brandklassifizierung: Remmers ableitfähige Systeme)

Die genannten Werte stellen typische Produkteigenschaften dar und sind nicht als verbindliche Produktspezifikationen zu verstehen.

Anwendungsbereich

- Verlaufsbeschichtung für ESD-Schutzzonen

Eigenschaften

- Ableitfähig / ESD-gerecht

- Volumenleitfähig im System

- Mechanisch und chemisch belastbar

- Lackverträglichkeitsprüfung

- Frei von festen Salzen und wässrigen Salzlösungen

- Befahrbar mit Handhubwagen und Flurförderfahrzeugen

- Im ausreagierten Zustand physiologisch unbedenklich

-

Arbeitsvorbereitung

-

Anforderungen an den Untergrund

Der Untergrund muss tragfähig, formstabil, fest, frei von losen Teilen, Staub, Ölen, Fetten, Gummiabrieb und sonstigen trennend wirkenden Substanzen sein.

Es sind zwingend geeignete Remmers Epoxy-Grundierungen, Epoxy-Kratzspachtelungen oder Epoxy-Mörtel zu verwenden.

-

Vorbereitungen

Vor der Applikation einen glatten Untergrund, z.B. durch eine Kratzspachtelung, herstellen.

Detaillierte Angaben dem aktuellen Technischen Merkblatt des jeweiligen Produktes entnehmen.

Grundsätzlich Epoxy Conductive LE / VDE entsprechend dem aktuellen Technischen Merkblatt als Querleitschicht aufbringen.

-

-

Zubereitung

-

Kombigebinde

Den Härter (Komp. B) der Grundmasse (Komp. A) vollständig zugeben.

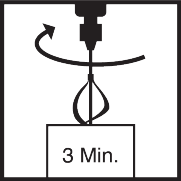

Anschließend die Masse mit einem langsam anlaufenden, elektrischen Rührgerät

(ca. 300 - 400 U/min.) durchmischen.Eine Mindestmischzeit von 3 Min. ist einzuhalten.

Schlierenbildung zeigt unzureichendes Mischen an.

-

Verarbeitung

-

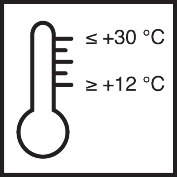

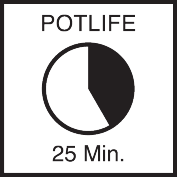

Höhere Temperaturen verkürzen, niedrigere verlängern generell die angegebenen Zeiten.

-

Arbeitsgeräte / Reinigung

-

Zahnkelle, Zahnrakel, Mischgerät, Stachelwalze

-

Genauere Angaben dem Remmers Werkzeugprogramm entnehmen.

Arbeitsgeräte und evtl. Verschmutzungen sofort und in frischem Zustand mit V 101 reinigen.

Bei der Reinigung auf geeignete Schutz- und Entsorgungsmaßnahmen achten.

-

Lagerung / Haltbarkeit

-

In ungeöffneten Originalgebinden kühl, trocken und vor Frost geschützt gelagert mind. 12 Monate (Komp. A) bzw. mind. 24 Monate (Komp. B).

-

Verbrauch

-

Siehe Anwendungsbeispiele

-

-

Anwendungsbeispiele

-

Anwendung Füllgrad mit Selectmix 01/03 Verbrauch Bindemittel [kg/m²] Verbrauch Mischung [kg/m²] Mögliche Zahnleiste Verbrauch pro mm Schichtdicke [kg/m²] Beschichtung ca. 1,1 mm ungefüllt 1,8 - Nr. 46 1,50 Gefüllte Beschichtung 1 : 0,3 mind. 1,8 mind. 2,4 Nr. 48 1,55 -

C

Das Material auf die vorbereitete Fläche geben und mit geeigneten Mitteln, z.B. Zahnkelle oder Zahnrakel, verteilen.

Anschließend mit einer Stachelwalze (Metall) nacharbeiten.

(siehe Tabelle)

-

FC

Das Material auf die vorbereitete Fläche geben und mit geeigneten Mitteln, z.B. Zahnkelle oder Zahnrakel, verteilen.

Anschließend mit einer Stachelwalze (Metall) nacharbeiten.

(siehe Tabelle)

-

BLFSL

Die noch frische Basisschicht mit geeignetem Siliciumcarbid oder Ceramix Conduct 04/08 im Überschuss einstreuen.

ca. 1,4 kg/m² Bindemittel und

5 - 6 kg/m² Ceramix Conduct 04/08 -

HS

Das Material auf die vorbereitete Fläche geben, mit einem Gummischieber gleichmäßig verteilen und anschließend mittels geeigneter Epoxy-Rolle im Kreuzgang nachrollen.

ca. 0,6 – 0,7 kg/m² Bindemittel

-

-

Allgemeine Hinweise

-

Alle vorgenannten Werte und Verbräuche sind unter Laborbedingungen (20 °C) mit Standardfarbtönen ermittelt worden. Bei Baustellenverarbeitung können geringfügig abweichende Werte entstehen.

Vor der Applikation der Deckschicht die Funktionsfähigkeit der Querleitschicht und der Anschlüsse nachweisen und durch ein Messprotokoll dokumentieren.

Zusammenhängende Flächen nur mit Material gleicher Chargennummer verarbeiten, da es sonst zu geringen Farb-, Glanz- und Strukturdifferenzen kommen kann.

Schwach deckende Fabtöne aufgrund der schwarzen Querleitschicht nicht einsetzen.

Bei Anwendung als Kopfversiegelung kann es bei hellen Farbtönen aufgrund der Eigenfarbe des Einstreugranulates zu einer eingeschränkten Deckfähigkeit kommen.

Geringe Luftfeuchtigkeiten können zu höheren Ableitwiderständen, ungleichmäßige bzw. höhere Schichtdicken sogar zu einem Nichtleiten der Beschichtung führen.

Wir empfehlen vor einer Überprüfung der ESD-Werte die ESD-Schuhe, die Elektroden und auch die Bodenbeschichtung mit Isopropanol oder Ethanol (95 %) zu reinigen und abzuwarten bis dieses verdunstet ist.

Bei möglichen Dauernassbelastungen oder längeren Staufeuchten kann es zu weißen Oberflächenverfärbungen kommen. Die technischen Eigenschaften der Beschichtung sind davon nicht berührt.

Geringe Schichtdicken sowie tiefere Temperaturen können die Optik beeinträchtigen.

Schleifende mechanische Belastungen führen zu Verschleißspuren.

Bei Belastung durch metall- und polyamidbereifte Fahrzeuge sowie durch dynamische Punktlasten kann es gegebenenfalls zu einem erhöhten Verschleiß kommen.

Unter UV- und Witterungseinflüssen sind Epoxidharze generell nicht farbstabil.

Ausbesserungen in der Fläche und Anarbeitung an bestehenden Flächen führen zu einem sichtbaren Übergang in Aussehen und Struktur.

Weitere Hinweise zu Verarbeitung, Systemaufbauten und Pflege der aufgeführten Produkte sind den jeweiligen aktuellen Technischen Merkblättern und den Remmers Systemempfehlungen zu entnehmen.

-

-

Entsorgungshinweis

-

Größere Produktreste sind gemäß den geltenden Vorschriften in der Originalverpackung zu entsorgen. Völlig restentleerte Verpackungen sind den Recyclingsystemen zuzuführen. Darf nicht zusammen mit Hausmüll entsorgt werden. Nicht in die Kanalisation gelangen lassen. Nicht in den Ausguss leeren.

-

-

Sicherheit / Regularien

-

Nur für gewerbliche Anwender!

Nähere Informationen zur Sicherheit bei Transport, Lagerung und Umgang sowie zur Entsorgung und Ökologie sind dem aktuellen Sicherheitsdatenblatt und der Broschüre „Epoxidharze in der Bauwirtschaft und Umwelt“ (Deutsche Bauchemie e.V., 3. Ausgabe, Stand 2022) zu entnehmen.

-